- インタビュー

2025年08月25日

次世代半導体生産技術の開発!- FSMC

- 株式会社FSMC

古澤 利成 - 代表取締役CEO

2025年8月22日、KDDI ∞ Laboの月次全体会において、スタートアップ6社が大企業に向けてピッチを行いました。登壇されたスタートアップにMUGENLABO Magazine編集部のめぇ〜ちゃんがインタビューをしたので皆様にお届けいたします。

1社目はFSMCです。多品種少量生産を実現する半導体生産技術の開発を行うスタートアップです。今回は、FSMC 代表取締役CEOの古澤 利成氏にお話を伺いました。

めぇ〜ちゃん

めぇ〜ちゃん- 誰もが活用可能なカスタム半導体の設計・製造アーキテクチャーを提供しています。

代表取締役CEOの古澤氏に伺いました

何をしている会社ですか?

古澤 :FSMCは、2023年に設立された半導体開発・製造スタートアップです。少量多品種のカスタムICを誰もが手軽に利用できる世界の実現をめざし、その鍵となる「LDIC(Line-Determined IC)型カスタムIC設計・製造アーキテクチャ」を開発しています。

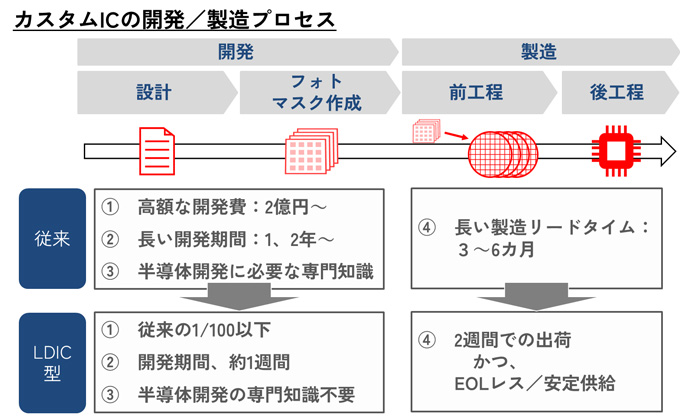

エレクトロニクス業界では、設計ツールやフォトマスクにかかる高額な初期費用と1〜2年に及ぶ開発期間が、中小企業やニッチ用途でのカスタムIC活用を難しくしてきました。FSMCは、無数のバリエーションを生み出せるLDICマスタ回路と、そのバリエーションを迅速に製造できるLDIC製造プロセスを組み合わせることで、開発コストを100分の1以下、開発期間を最短約1週間へと短縮し、ユーザーが迅速に製品を市場投入できる環境を整えています。

LDICアーキテクチャは、次の三つの技術基盤から構成されます。

- LDIC Master Circuit ― 複数の機能ブロックを1枚のICに冗長的に組み込み、後工程で選択して活用できる設計手法。

- LDIC Production System ― デジタル設計データを直接描画装置で再配線し、フォトマスク工程を排除する製造プロセス。

- LDIC On-Demand System ― GUI上でブロックを選択すると配線パターンが自動生成され、即座に製造データへ変換される仕組み。

事業モデルは、あらかじめ半製品として製造したLDIC Master Circuitを在庫として保管し、受注後に再配線を施して短納期で出荷するオンデマンド方式です。ユーザーはオンラインプラットフォーム上で仕様を入力し、FSMCが提携ファブに下地ウエハを発注、最終工程で自社が再配線を行い納品します。

ターゲット市場は、アナログICやアナログ・デジタル混載ICが求められるIoT/センサー、航空宇宙、パワーエレクトロニクス、医療機器、ロボットなどの分野です。これらはいずれも年間生産量が10万個以下でも高性能かつ長期供給が求められる領域であり、LDICの柔軟性と経済性が大きな強みとなります。

このようにFSMCは、独自のLDICアーキテクチャを核に、半導体の開発コスト・開発期間・製造リードタイムという“三重苦”を同時に解消し、カスタム半導体市場に新たな供給インフラを築こうとしています。

サービスイメージ

なぜこの会社を立ち上げたのですか?

古澤 :FSMCを立ち上げた第一の理由は、カスタムIC開発に伴う「高額な開発費」「長い開発期間」「3〜6か月に及ぶ製造リードタイム」という大きな負担が、中堅・中小のエレクトロニクス企業にとって事実上の参入障壁となっていたことです。従来プロセスでは開発費が約2億円、設計期間が1〜2年に達し、その結果カスタムICを活用できるのは限られた大企業にとどまっていました。

この状況を打破し、「誰もがカスタムICを利用できる世界」を実現するため、FSMCは独自のLDIC(Line-Determined IC)アーキテクチャを開発しました。LDICは冗長的なマスタ回路、フォトマスクレス再配線、設計・製造自動化を組み合わせることで、開発コストを100分の1以下、開発期間を最短1週間まで短縮し、少量多品種でも経済合理性の高いカスタムIC供給を可能にします。

第二の理由は、日本国内に数多く残るレガシー半導体工場(4〜8インチライン)の稼働率低下が経済安全保障上のリスクとみなされていることです。LDIC製造プロセスはウエハサイズを変換できる接合技術とマルチファブ対応設計を採用しており、既存の製造ラインをそのまま活用できます。さらに「世界中の半導体工場を活用可能」という設計思想により、国内外の多様な工場を結び付けるサプライチェーンを構築し、日本発の半導体生産基盤を持続的に強化することを目指しています。

つまりFSMCは、①カスタムICを中堅・中小メーカーにも開放してイノベーションの裾野を広げること、②国内半導体工場の稼働と技術継承を支え、日本の経済安全保障に寄与すること、この二つの社会的課題を同時に解決する手段としてLDICプラットフォームを構築するために創業されました。

これからの目標はありますか?

古澤 :私たち FSMC の当面の目標は、用途に応じて最適化した LDIC マスター回路を自社プロダクトとして開発し、国内外のエレクトロニクスメーカーへ広く導入していただくことです。半導体のプロセスノードも、現在の 350 nm から 180 nm、さらには 90 nm へと段階的に拡張し、アナログ/ミックスドシグナル領域で求められる性能と歩留まりの両立を図ります。また、日本各地に残る 4〜8 インチラインのレガシーファブと提携ネットワークを構築し、「いつでも・どこでも・必要な数だけ」カスタム IC を生産できるサプライチェーンを整備します。中長期的には LDIC 設計ツールを SaaS 形式で公開し、世界中のエンジニアがブラウザー上で IC を設計・発注できるエコシステムの構築を目指しています。

LDIC が当たり前に使われる未来では、ハードウェア開発における「試作 → 量産」の境界が消え、ソフトウェア並みのスピードで IC をアップデートできる世界が実現します。たとえば、スタートアップが自社 IoT デバイス向けの専用チップを数週間で入手し、1,000 個程度の小ロットから市場投入するといった“アジャイル・ハードウェア”が現実になります。さらに、稼働率が低下していた国内の半導体工場が再び活用されることで、国内半導体供給能力が底上げされ、災害や地政学リスクに強いサプライチェーンが形成されます。少量多品種に最適化されたこの製造方式は、医療機器や宇宙開発など少量でも高信頼性が求められる分野のイノベーションも加速させるでしょう。

最後に一言お願いします

古澤 :私たち FSMC は、LDICアーキテクチャ で半導体開発の常識を塗り替え、ハードウェアのイノベーションサイクルを高速化する未来を描いています。同じ志を持つパートナーと共に、レガシーファブを再活性化し、中堅・中小メーカーにもカスタム IC を解放することで、日本発の強靭かつ持続可能なものづくりエコシステムを築きたい――そう本気で考えています。もしこのビジョンに共鳴いただけるなら、ぜひ一緒に“アジャイル・ハードウェア”の世界を切り拓きましょう。皆さまとの共創を、心から楽しみにしています。

めぇ〜ちゃん

めぇ〜ちゃん- 半導体全体の需要が高まる中、1枚のウエハに対して複数種類のチップを少量ずつ製造するFSMCに注目です!それでは次回もお楽しみに♪

関連リンク

関連記事

-

素材の力で未来を創る - マテリアルゲート

2026年02月03日

-

ニッポン発、今ここにない未来をつくる - POCKET RD

2026年01月29日

インタビューの記事

-

MUGENLABO UNIVERSEから生まれた新たな教育の形 ― ライフイズテックとアストロスケールが描く「宇宙×デジタル」の未来

2026年02月10日

-

素材の力で未来を創る - マテリアルゲート

2026年02月03日